“Fusina leader mondiale nei laminati marini larghi fino a 2,5 metri e a basse emissioni”

Vincenzo Zinni (Fusina Rolled Products) racconta la rinascita industriale del sito storico di Fusina grazia alla spinta su sostenibilità, grandi formati e certificazioni internazionali

Fondata su un’area industriale con oltre un secolo di storia nell’alluminio, lo stabilimento di Fusina è oggi uno dei principali poli europei per la produzione di laminati in alluminio per il settore navale, superyacht e applicazioni industriali avanzate. Dopo la crisi degli anni Duemila e il passaggio attraverso diverse proprietà, l’azienda è ripartita nel 2022 grazie all’ingresso di Niche Fusina Rolled Products s.rl., con il supporto di Dada Holding e Invitalia. Oggi punta su grandi formati, qualità certificata e sostenibilità ambientale.

Quando e come nasce Fusina, come si sviluppa e qual è oggi la sua posizione sul mercato?

“La produzione di alluminio nell’area di Fusina ha origini all’inizio del Novecento. Lo stabilimento vero e proprio nasce nel 1955 con Montecatini Edison e si sviluppa negli anni come uno dei principali poli italiani del settore. Dopo diverse fusioni, crisi e cambi di proprietà, nel 2022 il sito è stato acquisito da Niche Fusina Rolled Products con il supporto di Dada Holding e Invitalia. Oggi Fusina è un produttore riconosciuto a livello internazionale nei laminati per applicazioni marine, con un’offerta ampia per spessori, formati e certificazioni in accordo ai regolamenti delle più importanti società di classificazione europee e mondiali”.

Come sta evolvendo la domanda di laminati in alluminio per il settore navale e superyacht? Quali caratteristiche vi chiedono i cantieri?

“La filiera è cambiata molto negli ultimi dieci anni. Oggi tra produttore e cantiere si inseriscono sempre più spesso centri di taglio evoluti, che richiedono grande flessibilità su spessori e dimensioni. I clienti chiedono inoltre un’ampia gamma di certificazioni delle società di classifica. Fusina risponde con laminati da 3 a 60 millimetri certificati dalle principali società europee, americane e asiatiche”.

La sostenibilità è un tema centrale. Qual è l’impegno di Fusina sul fronte delle basse emissioni e della trasparenza ambientale?

“Dal 2022 abbiamo avviato una forte svolta green, aumentando l’uso di alluminio primario da fonti rinnovabili e soprattutto il ricorso al rottame nei processi di rifusione, che oggi arriva in media, intorno oltre al 75% (negli ultimi tre anni). Inoltre, collaboriamo con Carbon Chain per fornire ai clienti un certificato di carbon footprint per ogni prodotto, con il calcolo delle emissioni di CO₂ lungo tutto il processo produttivo, dal materiale grezzo alla consegna”.

In che modo leghe e grandi formati aiutano i cantieri a ridurre tempi e costi di costruzione?

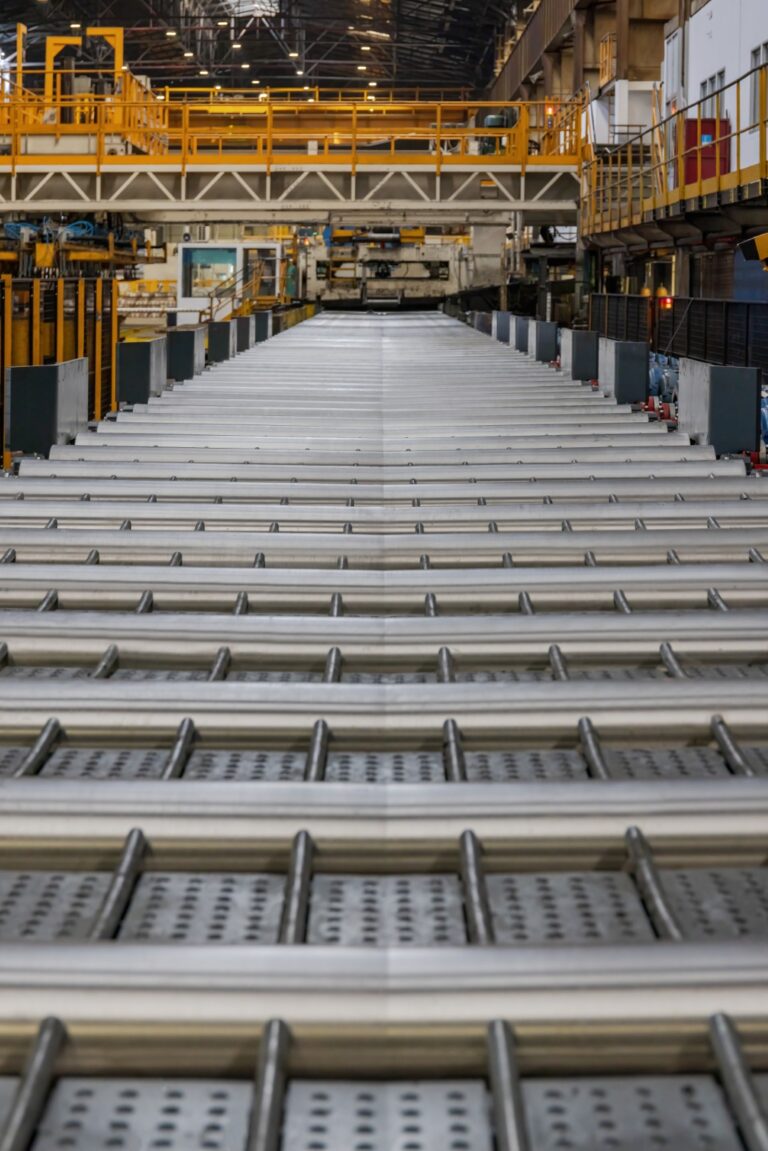

“Il mercato marino utilizza leghe consolidate e formati standard, ma la tendenza va verso dimensioni sempre maggiori per ridurre il numero di saldature. Fusina può fornire laminati marini con larghezze fino a 2.500 millimetri e lunghezze fino a 16 metri. Questo consente di realizzare componenti strutturali più grandi, con benefici su tempi di fabbricazione e costi”.

Quali investimenti tecnologici recenti hanno migliorato qualità e prestazioni dei vostri prodotti?

“Abbiamo investito in una nuova linea di spianatura e taglio (Salico) per lamiere fino a 12 millimetri di spessore. Questo ci permette di raggiungere standard qualitativi molto elevati e di internalizzare completamente il processo produttivo, riducendo i tempi di consegna. Oggi Fusina è l’unico laminatoio in grado di fornire lamiere marine larghe fino a 2.500 millimetri per spessori fino a 12 millimetri e piastre fino a 65 millimetri”.

Come vi posizionate rispetto alla concorrenza internazionale?

“In Europa siamo tra i leader nel settore marino grazie alla gamma completa di leghe, stati fisici e certificazioni, da Rina a Dnv, Lloyd’s Register, Bureau Veritas, Turk Loydu e ABS, oltre che il registro coreano e giapponese. Negli Stati Uniti il nostro materiale è molto apprezzato per la planarità e per la possibilità di coprire l’intero progetto con un solo fornitore. Nel Sud-Est asiatico cresce l’interesse per prodotti con una carbon footprint più bassa, dove la nostra strategia sulla sostenibilità rappresenta un forte vantaggio”.

Quali risultati avete ottenuto nella riduzione dell’impatto ambientale della produzione?

“La parte più emissiva della filiera dell’alluminio è lo smelting. Per questo agiamo su due leve: utilizzo di primario da energie rinnovabili e incremento del rottame. Nel 2025 il nostro stabilimento ha utilizzato in media oltre il 77% di alluminio riciclato nella produzione delle leghe”.

Nel percorso di transizione energetica, che ruolo ha l’alluminio nella nautica e nello shipping?

“L’alluminio permette una riduzione significativa del peso rispetto all’acciaio, con un conseguente minor consumo di energia durante la vita della nave o dello yacht. Inoltre, i grandi formati consentono superfici di scafo più ampie con meno saldature, migliorando efficienza strutturale e tempi di costruzione”.

Quali sono le principali sfide sulle competenze tecniche?

“I prodotti per applicazioni marine richiedono elevata professionalità sia operativa sia gestionale, soprattutto per i rapporti con le società di classifica. Per questo investiamo in formazione, controllo dei processi, collaborazioni con le università e nuovi sistemi di qualità”.

Guardando al futuro, su cosa punterà Fusina per rafforzare la propria offerta?

“Stiamo approfondendo lo sviluppo di leghe ad alte prestazioni, in particolare quelle con maggiore contenuto di magnesio, studiando il legame tra processo produttivo e risultati metallurgici. Lo facciamo anche attraverso progetti di ricerca con le università locali, per offrire materiali sempre più performanti ai cantieri navali e ai costruttori di superyacht”.

ISCRIVITI ALLA NEWSLETTER QUOTIDIANA GRATUITA DI SHIPPING ITALY

SHIPPING ITALY E’ ANCHE SU WHATSAPP: BASTA CLICCARE QUI PER ISCRIVERSI AL CANALE ED ESSERE SEMPRE AGGIORNATI